Les conceptions sont mises en œuvre à l'aide d'un logiciel développé en interne par notre équipe technique expérimentée, sous nos propres licences. Notre équipe projet assure un suivi rigoureux du processus, de la proposition à la livraison, en fonction des demandes du client. Chaque étape de la conception et de la mise en œuvre est validée par le client. Un travail minutieux et réaliste lors de la proposition permet de minimiser les erreurs lors des phases de production et de conception. Notre équipe de conception recueille des informations complètes sur l'environnement et les conditions de travail et fournit des conseils afin d'éviter tout mauvais choix.

De nombreuses étapes restent à franchir, mais de nouveaux composants peuvent être utilisés, bien qu'ils doivent être remplacés par d'autres. Par conséquent, le filtre devrait avoir un poids et une épaisseur de 0,23, 0,27 ou 0,30 mm. Le projet est en cours de découpe, d'assemblage et de conversion électrique en circuit, conformément aux spécifications techniques. Les sections contenant les nouveaux composants sont appelées « jambes », tandis que les parties supérieures et inférieures reliant ces sections sont appelées « étriers ». L'étrier est fixé par une structure métallique afin de protéger les cales de tête.

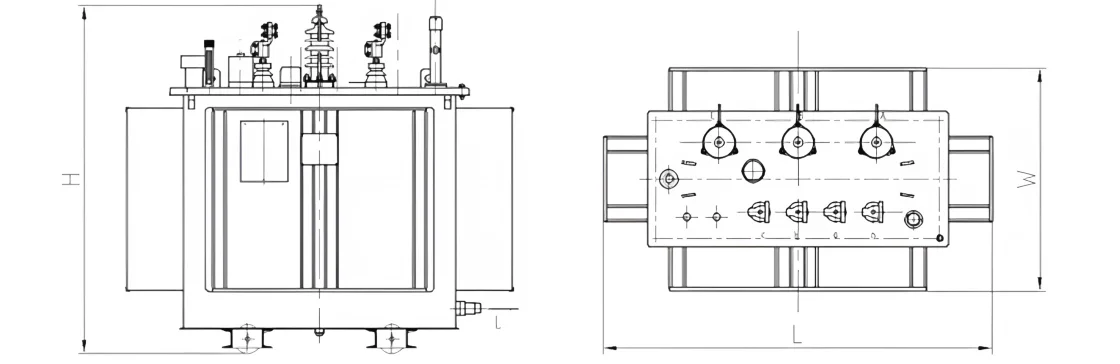

Les transformateurs de distribution se composent de deux sections principales : l’enroulement basse tension (BT) et l’enroulement haute tension (HT). L’enroulement BT, parcouru par un courant élevé à basse tension, est généralement bobiné avec des conducteurs de forte section au plus près du noyau, c’est-à-dire à l’intérieur, pour des raisons d’isolation. L’enroulement HT, parcouru par un faible courant à haute tension, est bobiné avec des conducteurs de plus faible section, généralement sur la partie supérieure de la bobine BT, c’est-à-dire à l’extérieur. Pour le choix des conducteurs, on privilégie le cuivre électrolytique et l’aluminium, matériaux à haute conductivité électrique et de grande pureté. Pour l’isolation, on utilise des matériaux isolants d’origine européenne, caractérisés par une densité élevée, un haut niveau d’isolation, une résistance mécanique élevée et une bonne résistance à l’huile. Les pertes dans les bobines, la résistance aux surcharges et le refroidissement sont calculés avec précision et le bobinage est réalisé conformément au cahier des charges.

Vous pouvez utiliser les transformateurs ST-37 et ST-52 à la place des capots de transformateur. Le projecteur est connecté au bornier, lui-même connecté à l'alimentation principale. Selon la section des câbles traversant le bornier, le capot est renforcé par un sac antimagnétique afin d'éviter la surchauffe des boucles de courant phase-phase et/ou phase-neutre. Vous pouvez également activer le panneau de commande.

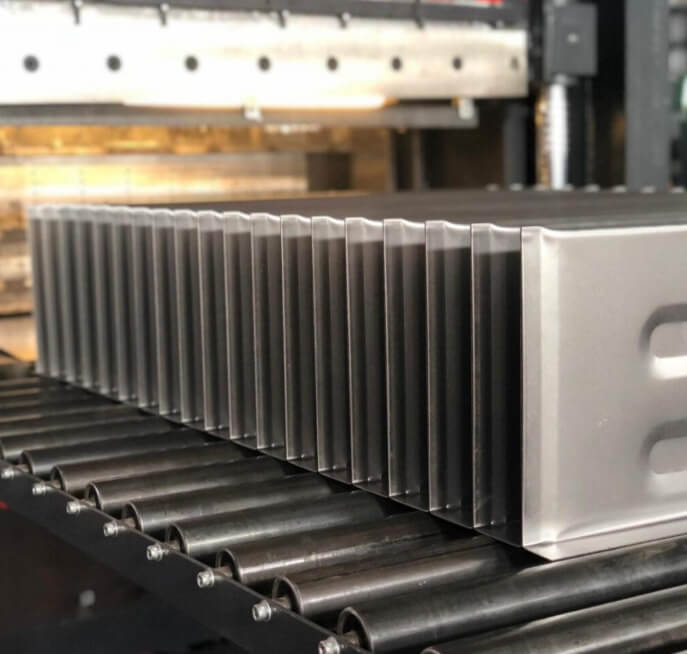

Les transformateurs ST-37 et ST-52 sont équipés d'un radiateur élastique. Des tôles ondulées et/ou des plaques de radiateur de 1,2 mm ou 2,5 mm d'épaisseur sont utilisées. L'installation est réalisée dans toutes les configurations, conformément aux exigences du projet. Les soudures de la chaudière sont effectuées selon une technique de soudage étanche spéciale afin d'éviter la déformation de la tôle fine sur la tôle épaisse. Après la fabrication de la chaudière, des fluides pénétrants sont appliqués et mis sous pression. Cela active ou désactive le contrôleur.

Les bobines sont placées sur les pattes du noyau. Une fois le noyau et le joug alignés, le circuit magnétique est complet. À ce stade, les bobines sont fixées à l'aide de cales isolantes et de fers du joug afin de résister aux forces de court-circuit calculées. Le noyau est assemblé physiquement avec les bobines et monté sur le couvercle, formant ainsi la partie active. Selon le procédé, la partie active est préparée pour l'installation avant ou après le séchage, après vérification des distances d'isolation de la chaudière, puis remplie d'huile.

La durée de vie de l'isolation des transformateurs est cruciale pour leur durée de vie opérationnelle ; l'élimination de l'humidité est donc une étape essentielle. Les transformateurs, dont les composants actifs sont entièrement assemblés, sont cuits dans des fours sous vide poussé à des températures de 105 à 110 °C, garantissant une répartition uniforme de la chaleur, afin d'éliminer l'humidité. Des tests d'isolation sont effectués au début et à la fin du processus de cuisson pour en assurer le contrôle.

Une fois la cuisson terminée, les transformateurs, cuve comprise, sont mis sous vide poussé. On privilégie généralement les huiles minérales anhydres pour améliorer la résistance de l'isolation et sa stabilité thermique. On peut également utiliser des huiles végétales ou des huiles spécialement formulées pour la sécurité incendie. De plus, le niveau d'huile est ajusté dans les transformateurs à vase d'expansion, tandis que dans les transformateurs hermétiques, l'opération est finalisée par des ajustements de pression spécifiques.

Les transformateurs sont contrôlés par des mesures physiques et électriques à chaque étape du processus de production avant de passer à la suivante. Le processus ne peut être mené à terme sans le personnel de contrôle qualité, les mesures, les contrôles et l'approbation. Les problèmes et dysfonctionnements potentiels sont identifiés et résolus dès les premières étapes de la production.

Les tests et mesures effectués lors de la phase de semi-finition sont les suivants :

Mesures dimensionnelles

Mesures du rapport de transformation

Mesures de la résistance d'isolement

Mesures de la résistance en courant continu

Contrôles de fuite

Des tests de routine sont effectués sur tous les transformateurs après la fin des étapes de production. Certains de ces tests sont répétés, d'autres sont effectués pour la première fois, à condition qu'ils soient consignés. Les transformateurs qui réussissent tous les tests peuvent être homologués et passer à l'étape suivante.

Les tests de routine effectués sur les transformateurs comprennent :

Mesure de la résistance des enroulements

Mesure du rapport de transformation et vérification du déphasage du vecteur de tension

Mesure de l'impédance de court-circuit et des pertes en charge

Mesure des pertes à vide et du courant

Tests diélectriques de routine

Test de tension induite

Test de tension appliquée

Mesure de la résistance d'isolement

Avant la mise en peinture, les couvercles et les fûts sont nettoyés et séchés avec des produits chimiques spécifiques. Une sous-couche résistante à haute adhérence est appliquée en première couche pour les protéger de la rouille. Après séchage, deux ou trois couches d'une peinture de finition spéciale sont appliquées selon les exigences du client. Cette peinture est généralement de couleur RAL 7033 ou RAL 9600, mais d'autres couleurs sont disponibles sur demande.